سیلیکات سدیم در صنایع کاشی و سرامیک

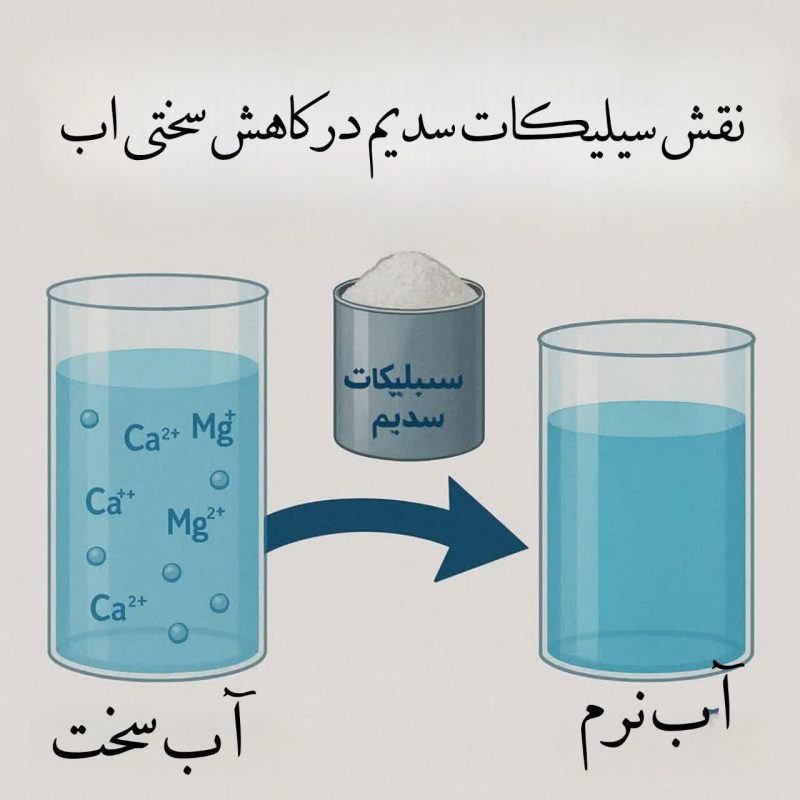

به عنوان روان ساز مواد اولیه و دوغاب کاربرد دارد (چسب مواد ریزآسیاب شده). همچنین مانع از ترک خوردن محصولات هنگام پخت میشود.

علاوه بر کاربردهای قید شده موجب صرفه جوئی در مصرف انرژی جهت حذف آب موجود در مواد اولیه شده و متعاقباً راندمان تولید را بالا میبرد.

نقش این مواد در ترکیب بدنه، ایجاد و افزایش خاصیت استحکام خام در مواد سرامیکی است تا استحکام این مواد در حین فرایند تولید و به هنگام جابجایی و ماشینکاریها در خطوط افزایش یافته و شکسته نشوند. با استفاده از بایندرها به دلیل افزایش استحکام، ضایعات و مواد دور ریختنی کاهش مییابد و در نتیجه هزینهها کم شده و البته تولید ممکن میگردد. این مواد در بدنههایی که فاقد پلاستیسایزر طبیعی هستند و همچنین پودرهایی که نیاز به اتصال خام دارند بکار برده میشود تا استحکام آنها را تقویت نماید.

موادی که به عنوان بایندر مورد استفاده قرار میگیرند باید علاوه بر اینکه خواص استحکام بدنه را افزایش میدهند، خصوصیات دیگری نیز داشته باشند از جمله اینکه این مواد باید غیر ساینده باشند و بعد از عملیات پخت خاکستر از خود باقی نگذارند و حتیالامکان در پایینترین دمای ممکنه سوخته و از بدنه خارج شوند. این مواد همچنین نباید به قالبها چسبیده و رطوبت محیط را نیز نباید جذب نمایند. مواد بایندر باید بتوانند به راحتی به حالت محلول و یا امولسیون درآمده تا در ترکیب دوغاب بدنه مورداستفاده قرار گیرد. از نظر قیمت نیز باید این مواد بهگونهای باشند که قیمت نهایی محصول را به میزان زیاد افزایش ندهند.

از موادی که عموماً به عنوان بایندر در صنایع کاشی و سرامیک مورد استفاده قرار میگیرند میتوان از سیلیکات سدیم نام برد. نسبت وزنی مورد نیاز برای استفاده از بایندر بسته به شرایط تولید و نوع بدنه میتواند متغیر باشد اما معمولاً این میزان نباید از ۵ درصد وزنی بیشتر باشد.

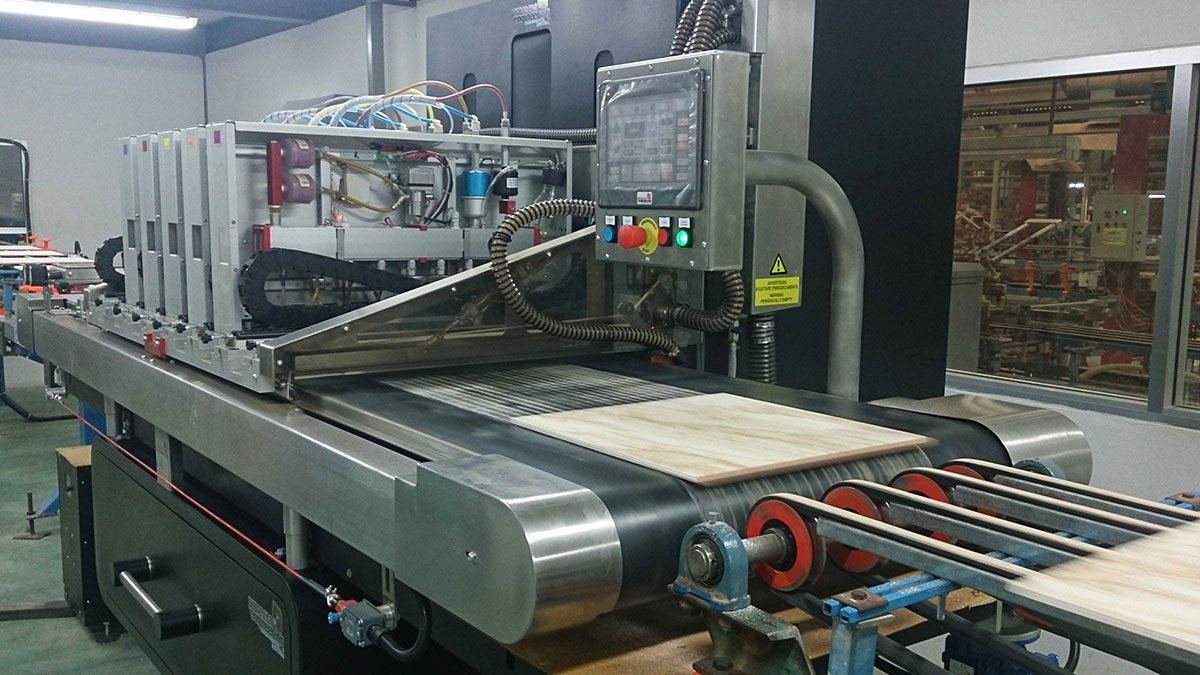

این مواد باید در مراحل مختلف تولید از قبیل آمادهسازی بدنه، فرایندهای شکلدهی از قبیل پرس، سیستمهای اکسترود و …، فرایندهای لعابزنی از قبیل بل، ولا، اسپری و …، روشهای مختلف دکوراسیون از قبیل چاپ فلت، روتاری، عکسبرگردان و …. به ترکیب و یا فرایند اضافه شده تا با بهبود شرایط رئولوژی دوغاب، به فرایندهایی همچون وضعیت اتصال دکور به بدنه، دیفلوکولاسیون دوغاب، پخششدن مواد در تمامی محصول به صورت یکسان، وضعیت پرس محصولات، روانسازی ترکیبات، کمک به تسریع در فرایند تولید، کمک به فرایند تولید در روش قالبگیری تزریقی و … کمک نموده و کیفیت محصولات افزایش یابد.

در بدنههای سفیدپخت، پلی اسیلاتها به همراه سیلیکات سدیم برای بهبود خواص ریختهگری دوغاب بکار برده میشوند. برای بهترین نسبت باید شرایط ریختهگری را مورد ارزیابی قرار داد. با افزودن پلیاسیلات تردیت محصول بعد از ریختهگری کاهش مییابد و در نتیجه خواص محصول نهایی بهبود مییابد.

سیلیکات سدیم در صنایع کاشی و سرامیک

نقش بایندر در شکل دادن سرامیک ها (Binder Role in Ceramic Forming) که معمولا پلیمرهایی با زنجیره های طولانی هستند، تامین استحکام بدنه خام با تشکیل و ایجاد اتصال میان ذرات است. در برخی از روش های شکل دادن مانند روش قالب گیری تزریقی (Injection molding) این مواد پلاستیسیته لازم را برای تغذیه مواد جهت کمک به فرآیند شکل دهی فراهم می کنند. بخش وسیعی از ترکیبات آلی می توانند به عنوان بایندر مورد استفاده قرار گیرند. برخی از این ترکیبات در آب و برخی دیگر در مایعات آلی حل می شوند. فرمول برخی از منومرهایی که به صورت مصنوعی ساخته می شونددر شکل زیر نمایش داده شده است. که شامل وینیل ها و آکریلیک ها و اتیلن اکسیدها (گلیکول ها) می شوند. وینیل ها یک زنجیره خطی دارند که از طریق اتم های C به گروه مجاور متصل می شوند. ساختار آکریلیک ها هم به صورت مشابه است اما ممکن است ۱ تا ۲ گروه مجاور هم به اتمهای C متصل شوند.

مشتقات سلولزی بایندرهای طبیعی هستند. مولکول های پلیمری آن ها از یک منومر حلقوی که ساختار تغییر یافته α- گلوکز را دارد تشکیل شده است ۷٫۷٫ تغییرات پلیمر به شکل تغییر در گروه های جانبی R ایجاد می شود. جانشینی ابتدا در سایت C-5 ، سپس c-2 و در نهایت در C-3 انجام می شود.

فرمول گروه های R در یکی از مشتقات سلولزی معمول در شکل زیر آمده است.

انتخاب بایندر برای یک فرآیند شکل دهی شامل ملاحظات زیادی می شود:

۱- ویژگی های بایندر در هنگام سوختن

۲- وزن مولکولی

۳- دمای انتقال به شیشه

۴- تطبیق با دیسپرسانت

۵- اثر بر ویسکوزیته حلال

۶- حلالیت در حلال

۷- هزینه

بایندر مانند سایر افزودنی ها برای کمک به شکل دادن بدنه خام استفاده می شود و معمولا پیش از زینترینگ به طور کامل از بدنه خارج می شود. به علت این که غلظت بایندر به شکل قابل ملاحظه ای بیشتر از سایر افزودنی هاست ویژگی آنها در حین سوختن بسیار مهم است.

به طور کلی وزن مولکولی بالا استحکام بایندر را افزایش می دهد. دمای انتقال به شیشه پلیمر Tg (دمایی که در آن پلیمر از حالت لاستیکی به شیشه ای تبدیل می شود.) نباید بالاتر از دمای اتاق باشد زیرا باید اجازه شکل دهی به بدنه خام را بدهد. کاهش Tg اساسا به معنی کاهش مقاومت به حرکت زنجیره های پلیمری است و این شرایط می تواند توسط استفاده از پلیمرهایی با زنجیرهای جانبی انعطاف پذیرتر، با قطبیت کمتر و با وزن مولکولی پایین تر بدست آید. اگر چه معروف ترین راه برای کاهش پیوند بین مولکولی بین زنجیره ها، استفاده از پلاستی سایزر است. اگر از دیسپرسانت در فرآیند شکل دهی استفاده شود، بنابراین بایندر باید با پلاستی سایزر سازگار باشد. در کل بایندر نباید منجر به جا به جایی دیسپرسانت از سطح ذرات شود. برای اکسیدها این معمولا به این معناست که یک بایندر باید قطبیت کمتری نسبت به دیسپرسانت داشته باشد.

اثر بایندر بر رئولوژی حلال یک مسئله بسیار مهم است. چسب های آلی ویسکوزیته را افزایش می دهند و خواص جریان یابی مایع تغییر می کند. در برخی از موارد ممکن است که مایع به ژل تبدیل شود. در روش های ریخته گری (مانند ریخته گری نواری) افزایش غلظت چسب نباید منجر به افزایش سریع ویسکوزیته سیستم شود زیرا این موضوع میزان پودر را برای ویسکوزیته مناسب کاهش می دهد. از طرف دیگر، افزایش ناگهانی در ویسکوزیته معمولا در اکستروژن مد نظر است تا استحکام خام بالا با مقدار کم چسب به دست آید. چسب ها معمولا به دسته های با ویسکوزیته کم، متوسط و بالا بر اساس اثری که در ویسکوزیته محلول دارند تقسیم بندی می شوند.نوع بایندر به مقدار زیادی به ساختار زنجیره پلیمری بستگی دارد. مولکول های پلیمر در محلول به شکل یک مارپیچ هستند. مارپیچ های کوچک تر اثر کمتری بر ویسکوزیته دارند و به میزان کمتری موجب افزایش ویسکوزیته می شوند. زنجیره های خطی با انعطاف پذیری خوب که در آن پیوندها به سادگی می چرخند، مانند چسب های وینیل، اکلریک و پلی اتیلن اکسید، مارپیچ های کوچکتری تولید می کنند و ویسکوزیته پایین تری نسبت به زنجیره هایی با مولکول های حلقوی یا زنجیره های جانبی صلب (مانند برخی از چسب های سلولزی) دارند.

در بسیاری از روش های شکل دهی (به جز روش قالب گیری تزریقی) معمولا بایندر به یک محلول افزوده می شود و در نتیجه میزان حلالیت آن در مایع یک فاکتور مهم است . بخش اصلی مولکول از اتم های کربن، اکسیژن و نیتروژن که به صورت کووالانت با هم پیوند دارند ، تشکیل شده است . اگر گروه های عاملی بایندر و حلال یکی باشند و یا قطبیت مولکولی یکسانی داشته باشند ، میزان حلالیت بایندر در حلال افزایش می یابد . سدیم سیلیکات یک چسب غیر معدنی است که استفاده قابل ملاحظه ای در شکل دهی برخی سرامیک های سنتی دارد زیرا خواص سرامیک های سنتی تحت تاثیر یون های سدیم و سیلیسیم باقی مانده قرار نمی گیرد. ترکیباتی که به عنوان بایندر استفاده می شود نسبتی در Na2O/SiO2در محدوده ۲ تا ۴ دارند. هیدرولیز منجر به تشکیل ذرات کوچک SiO2 می شود که سپس ژل شده و تشکیل یک فاز پیوندی میان ذرات سرامیک را می دهد.